MIM模具的构造和设计概述

发布时间:2025-07-11

关键词:金属粉末注射成形, Metal Injection Molding, 模具构造, 模具设计, 模具

目录

模具构造

模板:开模和合模

冷却管道:多个

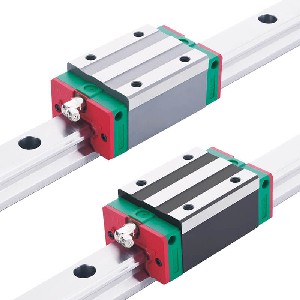

导柱

夹具

顶针

滑块:用来控制操作

温度探针

压力转换器

模具组成

通常由一到四个模穴和在模穴闭合和开启方向运动的部件组成。

模具设计

型腔(cavity)

考虑:零件在烧结过程中的收缩而放大了尺寸。

喂料流经路径:从注射剂的喷嘴进入主流道,沿着流道,再通过浇口进入模具的型腔。

在模具中,实际使用的模穴的数目可以为1~40个。多穴模具可以提高注射的效率,减少注射剂的数量,从而降低成本。除了成本,其他最佳模穴数量的决定因素:锁模力,最大注射量或模具维护成本,以及非平衡填充,磨损与穴与穴之前的差异。这些因素可能会导致尺寸的波动,降低产量。

分型线(parting line,PL)

留在零件表面,位于模具合模处的痕迹。

位置不合适可能造成注射过程中轻微的缺陷。缺陷与注射压力和零件尺寸有着直接关系,少量的喂料进入模具运动部分的结合处会产生飞边。去除成本较高,要尽量避免。

主流道(main runner)、流道(runner)和浇口(gate)

主流道:连接注射机喷嘴和流道网络的部分,将熔融的喂料送入型腔。

流道:将熔体通过浇口导向到模穴中。多个穴位时需要采用平衡设计。

浇口:设计在零件、流道或主流道前的小口,用来冷却熔体。太小,喂料流道速度过快导致模具的磨损或粉末-粘结剂之间的分离;太大,需要通过使用螺杆位置来控制冷却过程中喂料的压力,注射速度会降低。此外,浇口的位置选择需要考虑将熔接线最小化。

排气口(vent)

在注射过程中,将压缩的空气推出的地方。典型位置在型腔最后填充处,与浇口位置相对。应该位于型腔最后被填充的部分。理想情况下,排气口不会在零件的表面上留下痕迹。

方法一:当顶针和模具之间的配合比较松时,可以起排气的作用,允许空气从顶针周围的环状间隙中排出。

方法二:使用阶梯形的模具闭合程序,在充模过程中使用很小的锁模力,使得空气从分型线排出,在注射周期的最后,模具则完全被锁紧。

温度控制通道(cooling channel)

模具里面设置的管状的水或油的通道,用来控制模具温度。

对于需要很低温度的粘结剂,可以采用冷却剂进行冷却。另一方面,也可以注射前利用温度控制通道来对模具进行预热。

顶针(ejector pin)

顶针的位置和数目取决于零件的尺寸、粘结剂的强度和模具的复杂性。

滑块(slide)和型芯(core)

这些模具部件在每次开合模具的过程中,做进入和推出模具的运动。

上一篇:开炼机与密炼机的全面对比:结构、性能、优缺点及应用场景

下一篇:没有了!